Turbodmychadla

a turbokompresory

Turbodmychadla jsou rotační radiální lopatkové stroje bez vnějších mezichladičů sloužící k dopravě a stlačování vzdušnin s pracovním přetlakem nad 104 Pa.

Turbokompresory jsou rotační radiální lopatkové stroje s vnějšími mezichladiči nebo axiální stroje sloužící k dopravě a stlačování vzdušnin s pracovním přetlakem nad 104 Pa.

Z uvedených definic vyplývá, že radiální stroje bez vnějších mezichladičů nazýváme turbodmychadla a radiální stroje s vnějšími mezichladiči a všechny axiální stroje nazýváme turbokompresory. Turbodmychadla mohou být jednostupňová (jednokolová) nebo vícestupňová (vícekolová). Turbokompresory jsou vždy vícestupňové (obr. 2.8).

Obr. 2.8: Schéma turbodmychadel a turbokompresorů; a/ jednostupňové turbodmychadlo;

b/ třístupňové turbodmychadlo; c/ čtyřstupňový radiální turbokompresor

s mezichladičem mezi druhým a třetím stupněm a dochlazovákem; d/ axiální

turbokompresor.

Tyto pneumodynamické stroje pracují s dvojnásobnou přeměnou energie. Mechanická energie pohonu se pomocí lopatek rotoru přeměňuje na kinetickou energii, jejíž část se ve statoru přemění na tlakovou energii. Dosažení vyšších výtlačných tlaků vyžaduje stupňovité stlačování. Ideální turbokompresor by stlačoval vzdušninu izoentropicky, skutečná komprese je polytropická (obr. 2.10).

Obr. 2.9 diagramy průběhů komprese

a/ ve třístupňovém turbodmychadle

b/ ve čtyřstupňovém turbokompresoru s mezichladičem mezi druhým a třetím

stupněm a dochlazovákem (plnou čarou je znázorněna ideální komprese,

čárkovaně skutečná komprese)

p1 sací tlak, p2 výtlačný tlak, pm1 a pm3 tlaky za jednotlivými stupni.

Srovnání provozních parametrů, pro něž je hospodárné použít radiální a axiální turbokompresory a pístové kompresory je na obr. 2.10.

Obr. 2.10: Oblasti hospodárného použití pístových kompresorů (A), radiálních

turbokompresorů (B) a axiálních turbokompresorů (C); ε - kompresní poměr;

p1 sací tlak, p2 výtlačný tlak, Qv objemový průtok.

Chlazení turbodmychadel a turbokompresorů

Na rozdíl od stlačování kapalin dochází při stlačování vzdušnin k výraznému zvyšování teploty.

U těchto strojů rozlišujeme vnitřní chlazení, které je provedeno tak, že ve statorové skříni je soustava kanálů, jimiž protéká chladící voda (plášťové chlazení) a vnější chlazení, kdy se připojují mezistupňové chladiče (mezichladiče) vně stroje (obr. 2.11). Další způsob je chlazení vstřikováním vhodné kapaliny do stlačené vzdušniny. Nastává prudké odpaření vstřikované kapaliny. Potřebné výparné teplo se odnímá ohřáté vzdušnině, čímž se její teplota sníží.

Obr. 2.11: Příčný řez radiálním turbokompresorem s vnějším mezichladičem.

Užití mezichladičů uspoří část energie (obr. 2.12), což umožňuje dosáhnout vyšší účinnosti komprese. Zlepší se celkový teplotní režim stroje, podmínky pro mazání stroje a sníží se teplota vzdušniny na výstupu. Ke snížení teploty vzdušniny na výstupu se ještě někdy používají tzv. dochlazováky.

Obr. 2.12: Teoretický průběh komprese u čtyřstupňového turbokompresoru

s mezichladičem mezi

(šrafováním je vyznačena ušetřená energie); T5 teplota vystupující vzdušniny

u stroje bez mezichladiče; T4 u stroje s mezichladičem.

Pohon turbodmychadel a turbokompresorů

Pohon turbodmychadel a turbokompresorů musí zajistit vysoké otáčky. Proto se u velkých strojů nejčastěji používá parní turbína, plynová turbína nebo elektromotor s převodem do rychla (obr. 2.13).

Obr. 2.13: Sestava velkého průmyslového turbodmychadla; vlevo elektromotor;

uprostřed převodová a regulační skříň; vpravo turbodmychadlo.

Radiální turbodmychadla a

turbokompresory

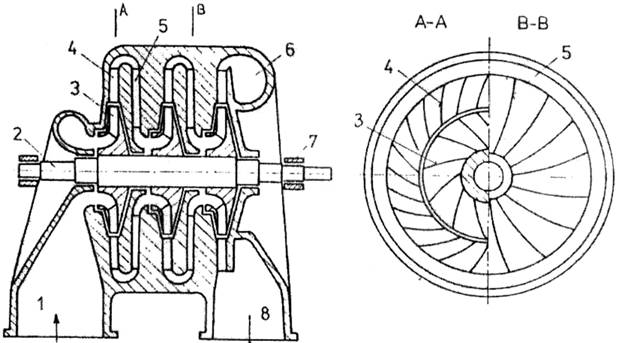

Základními konstrukčními částmi jsou rotor s oběžnými koly a stator s difuzory (nemusí být při menších přetlacích), vratnými kanály a spirální skříní. Vzdušnina vystupující axiálně do stroje je urychlována lopatkami oběžného kola z něhož vystupuje radiálně (viz. obr.2.8). Přes lopatky difuzoru, v nichž se část kinetické energie mění na tlakovou, se vzdušnina vratnými kanály vrací do dalšího stupně rotoru (což samozřejmě odpadá u jednostupňových strojů) (obr. 2.14).

Obr. 2.14: Schéma pracovního stupně radiálního turbokompresoru či turbodmychadla;

1/ vratný kanál; 2/ difuzor; 3/ oběžné kolo

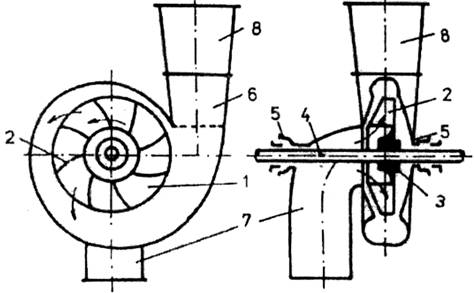

Na dalším obrázku je podrobněji rozkreslené radiální turbodmychadlo. Skládá se z sacího hrdla 7, oběžného kola 1 (rotoru) s lopatkami 2, spirálního difuzoru 6 s výstupním hrdlem 8 napojeným na výstupní potrubí. Hřídel rotoru 4 je utěsněn v ucpávkách 5. Stacionární část tvoří skříň, která je spojena s ložiskovými kozlíky. Dalšími nutnými součástmi jsou mazací a regulační systém a poháněcí motor.

Oběžná kola bývají nýtována, nebo bývají lopatky přivařené k nosnému a krycímu kotouči, nebo je oběžné kolo vyrobeno z jednoho kusu (odlito, kováno nebo frézováno) (obr. 2.15). Hřídel musí vyhovovat pevnostním podmínkám při kombinovaném namáhání krut + ohyb. Skříň vícestupňových strojů bývá obvykle vodorovně dělena. Obě části bývají spojeny předpjatými šrouby. Mezistěny od sebe oddělují jednotlivé tlakové stupně, jsou v nich lopatky difuzoru, vratné kanály a ucpávky.

Obr. 2.15: Oběžná kola radiálních turbodmychadel a

turbokompresorů; a/ nýtované kolo

b/ svařované kolo; c/ kolo z jednoho kusu bez krycího kotouče.

Obr. 2.16: a/ jednostupňové turbodmychadlo poháněné elektromotorem (9); b/ schéma

jedenáctistupňového radiálního turbokompresoru.

Za každým rotorem 3 je zařazen difuzor 4 s vratným kanálem 5, kterým se převádí částečný stlačeně plyn do sání následného stupně. Vratné kanály jež nemají vlastní energetický význam. Poněvadž při postupující kompresi se zmenšují průtočné plochy, dochází mnohdy i k zmenšování radiálních rozměrů oběžných kol. Vstupní 1 i výstupní 8 příčně orientovaná hrdla jsou součásti skříně dělené v horizontální rovině. Ta nese také ložiska 7, ucpávky, připevňovací patky, případně další příslušenství.

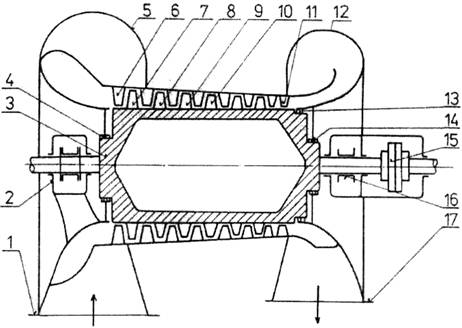

Řez třístupňovým radiálním turbodmychadlem

Axiální turbokompresory

Rotor tvoří buben na němž jsou upevněny řady vrtulovitě stočených lopatek. Hřídel musí vyhovovat pevnostním podmínkám při kombinovaném namáhání krut + ohyb a její provozní otáčky se musí lišit od kritických minimálně o 20%. Stator je tvořen skříní s pevnými lopatkami (difuzory) tak, aby lopatky rotoru byly v mezerách mezi řadami lopatek statoru. Před první řadou oběžných lopatek bývá předřazen pevný věnec naváděcích lopatek. Skříň axiálních turbokompresorů je vodorovně dělená, spojená přepjatými šrouby. Protože se v jednom pracovním stupni získá poměrně malý rozdíl tlaku, jsou vždy vícestupňové, pro větší tlaky mnohastupňové (obr. 2.17).

Obr. 2.17: Axiální

turbokompresor bez horního dílu skříně

Na sací hrdlo

1 navazuje vstupní komora (sací spirála)

Hlavní části axiálního turbokompresoru

Na dalším obrázku je znázorněno, jak axiální turbokompresor pracuje.

Na obrázku vidíme několik řad lopatek z nichž jsou jedny oběžné, které jsou poháněny a lopatky pevné (statické). Jak bylo řečeno na začátku této stránky turbokompresory jsou vždy několikastupňové. Na obrázku je znázorněn čtyřstupňový turbokompresor.